|

一;SNCR工艺介绍

SNCR是一种不用催化剂,在850-1100℃范围内还原NOx的方法。SNCR技术是把还原剂如氨、尿素喷入炉膛温度为850-1100℃的区域,该还原剂迅速热分解成NH3并与烟气中的NOx进行SNCR反应生成N2和H2O。该方法一炉膛为反应器,可通过对锅炉进行改造实现。SNCR反应物贮存和操作系统与SCR系统是相似的,但它所需的氨和尿素的量比SCR工艺要高。

在炉膛850-1100℃这一狭窄的温度范围内,在无催化剂作用下,氨或尿素等氨基还原剂可选择性地还原烟气中的NOx,基本上不与烟气中的O2反应,主要反应为:

氨为还原剂:

NH3 + NOx → N2 + H20

尿素为还原剂:

CO(NH2)2 → 2NH2 + CO

NH2 + NOx → N2 + H20

CO + NOx → N2 + CO2

当温度过高时,超过反应温度窗口时,氨就会被氧化成NOx:

NH3 + O2 → NOx + H20

SNCR工艺的NOx脱除效率主要取决于反应温度、NH3和NOx的化学计量比、混合程度、反应时间等。SNCR工艺的温度控制至关重要,较佳反应温度是950℃,若温度过低,NH3的反应不完全,容易造成NH3泄漏;而温度过高,NH3则容易被氧化为NOx,抵消了NH3的脱除效率。温度过高或过低都会导致还原剂的损失和NOx脱除率下降。

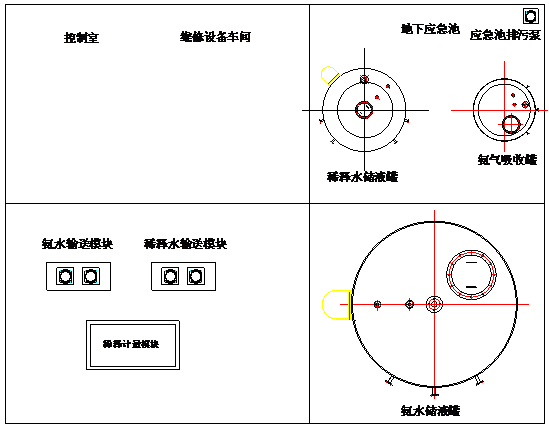

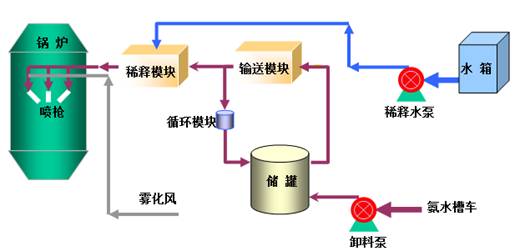

二,SNCR氨、尿素原理图

三;SNCR氨、尿素基本平面布置 1.1 氨水还原剂

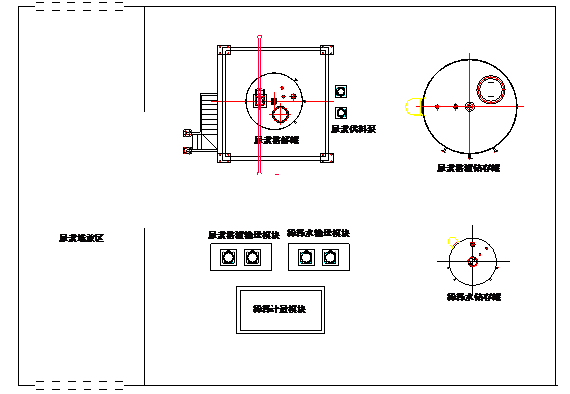

1.2 尿素还原剂

四、案例

喷枪安装

计量模块图片

氨区安装 SNCR脱硝系统操作规程

1 概述

氮氧化物(NOx)是造成大气污染的主要污染源之一,我国环保政策要求,水泥厂制造水泥熟料应严格控制NOx的大量排放。控制NOx 排放的技术指标可分为一次措施和二次措施两类,一次措施是通过各种技术手段降低燃烧过程中的NOx 生成量;二次措施是将已经生成的NOx通过技术手段从烟气中脱除。

2 工艺描述

2.1 氨液储罐和加注系统,系统设有两个80m³卧室式氨液储罐,顶部设有满溢保护开关和呼吸阀,顶部设有液位计、氨水直排门。

氨液由专用槽罐车送来,用车辆自带软管经快速接口接驳加注泵进口管道和循环管道。氨液一般为20%-25%的氨水。氨液加注泵是两台离心泵,出口阀和循环阀手柄上设有开关。送上加注泵电源,出口阀和循环阀开启,而且氨罐未满溢时,可以开启加注泵向氨罐补液。

为安全起见,氨液储罐边设有自来水紧急喷淋装置,紧急时用于冲洗眼睛、皮肤,作防护预处理。

SNCR氨水供应泵系统在氨罐旁,设有一组氨水加压泵组,从氨水储罐底部抽取氨液,加压后,由喷射加压泵送至预热器4层处分解炉内的SNCR处理单元。每组喷射加压泵组有2台不锈钢多级离心泵,一用一备。每个泵组进口除设有手动隔离阀外,还设有电控气动隔离阀可实现远控开关,压缩空气气源取自厂内压缩空气站;出口设有远传压力表。每台加压泵设有进出口手动隔离阀和出口逆止阀。

在现场还设有氨气泄漏检测仪,防止氨水泄漏过大,进行喷淋降低浓度。氨水储罐设有液位计,低低液位时停运氨水加压泵。

来自SNCR系统喷射加压泵的氨水,分别经各自的电控气动阀、过滤器、流量计和调节阀送入喷射环管,满足水泥线NOx的控制要求。各管线设有单向阀防止氨水、自来水回流,尤其防止氨水泄露。另设有自来水冲洗氨水管路,SNCR系统停机和检修时可以冲洗氨水管路,保证管路中无氨水残留。

2.2 SNCR喷射器

SNCR喷射器是不锈钢材质,双层套管,氨水走中间,厂用压缩空气经调压阀稳压为0.35—0.45MPa后走外层,冷却喷枪和喷头,并通过喷头处的雾化喷嘴雾化氨水,喷入炉膛。

喷射器用软管与氨水和压缩空气管相连,用带有弹簧锁扣的快速插拔接头安装在分解炉前壁开孔的保护套管上,单层布置,共计6支喷射枪,包括自动进出控制装置。

2.3 其他

控制和调节模块安装有智能PLC Siemens S7-300,分布式I/O,总线通讯。全自动控制、管理、协调和监控所有工艺功能。并与自身的DCS通信,接受有关工况参数、控制信号。现场控制柜设有一台带触摸屏的工业计算机作为人机操作界面,实现SNCR的投运、监控。 3 运行控制

3.1 氨水加注

3.1.1 氨水储罐加注氨水只能在控制箱现场操作盘进行;

3.1.2 除专业操作人员,其他人员不得接近加注场地;

3.1.3 操作人员须按要求使用个人安全装备,做好安全措施;

3.1.4 检查选择一台加注泵为工作泵,控制选择“AUTO”,送上设备电源,控制箱电源指示灯亮;

3.1.5 将氨水槽罐车自带进液软管连接至接收泵的进口;

3.1.6 打开槽罐车泄液阀;

3.1.7 打开氨水加注阀;检查现场控制箱状态指示灯状态;

3.1.8 按下控制箱界面上启动按钮启动加注泵;

3.1.9 加注完成,先清空软管,然后按下停止按钮停泵,并立即关闭氨液加注阀;

3.1.10 拆除软管后立即在管路上装上快速堵头。 3.2 SNCR的投运

3.2.1 SNCR氨液加压泵系统的启动前准备

3.2.1.1检查区域氨气检漏无异常,氨水罐液位正常;

3.2.1.2选择一台加压泵为工作泵,合上泵安全开关,复位紧停按钮,送上装置电源;

3.2.1.3检查开启加压泵进出口隔离门,关闭进口排空门;

3.2.3 SNCR处理单元的启动前准备

3.2.3.1 检查氨气检漏无异常;

3.2.3.2 开启仪控压缩空气隔离门,检查仪控压缩空气压力正常;

3.2.3.3 开启氨液管路各手动隔离门;

3.2.3.4 开启自来水管路各手动隔离门;

3.2.3.5 开启喷射器各隔离门,全开各球阀;

3.2.3.6 检查内各流量计、压力传感器受电正常,显示无异常;

3.2.3.7 检查内各气动阀状态正确。

3.2.4 喷射器的启动前准备

3.2.4.1 检查各喷射器已安装就位,快速插拔进口连接正常;

3.2.4.2检查各喷射器氨水软管和雾化空气软管连接正常;

3.2.4.3 检查各喷射器雾化空气减压阀后压力正常,在4bar左右。

3.2.5 SNCR自动脱硝系统的投运

3.2.5.1 检查现场操作计算机界面无影响启动的报警;

3.2.5.3检查SNCR氨液供应泵显示工作泵同现场一致;查气动阀均已选择在“工作状态”,压力、液位显示正常,无异常报警;

3.2.5.4 进入“工作状态”,检查电控气动阀均已选择在“工作状态”,调节阀也选择自动,参数已正常设置,NOx控制LOOP已按要求赋值;

3.2.5.5点取“运行”,检查SNCR系统自动投运正常;

3.2.5.6 检查SNCR处理单元柜中氨水流量,各层喷射器环管流量、压力均匀,必要时,关小流量偏大管路的针型阀,调节各喷射器流量;检查氨气检漏正常;

3.2.5.8 检查SNCR氨水加压泵系统工作正常,出口压力正常。

3.2.5.9 检查烟气分析NOx指标是否合乎要求,否则可以登录进入输入画面,进行参数的设置,包括氨水总流量、每层喷射器的氨水流量、可投用的喷射器数量等。

3.2.6 SNCR自动脱硝系统的停运

3.2.6.2 在中控操作界面上选取“Stop”,系统执行冲洗程序后自动停运;

3.2.6.3 也可以在控制室的SNCR画面上停运SNCR。

4.设备维护

4.1 氨水罐的维护

4.1.1 氨水罐需每年检查一次泄漏情况;

4.1.2 顶部的加注口需每年检查一次;

4.1.3 顶部的呼吸口需每年检查一次;

4.1.4 如果氨罐由于任何原因需要清空,首先关掉液位计前的阀门,拆下变送器,关掉氨水加压管路的进口阀,小心打开人孔门,清洗,通风后,才能进入氨罐。

4.2 SNCR氨液泵供应系统的维护

4.2.1 运行中检查管路有无泄漏,泵工作是否正常;

4.2.2 检查泵出口压力是否正常,需要时调整保护设备安全;

4.2.3 每年至少检查氨气泄漏检测器2次;

4.2.4 按设备定期切换和试验制度,每月切换工作和备用泵。 4.4 SNCR处理单元的维护

4.4.1 检查氨水和自来水管路无泄漏,控制柜柜氨气检漏无异常;

4.4.2 检查SNCR处理单元仪控压缩空气压力正常;

4.4.3 氨水管路过滤器和自来水管路过滤器每年定期清理2次,运行中如果怀疑有堵塞,如调节阀开度全开流量不大,应清理滤网;

4.4.4 检查喷射器模块各喷射器流量、压力正常,且流量、压力均衡。如流量偏差大,可关小调节流量大的喷射器管路针型阀,使其他管路流量相应增大;

4.4.5 拆开管路前应先冲洗管路,做好安全措施。

4.4.6 每年检查氨气泄漏检测器2次。 4.4 SNCR喷射器的维护

4.4.1 检查各喷射器雾化压缩空气调压阀工作正常,压力均在3.3—4.5bar;

4.4.2 至少每月检查喷射器一次;

4.4.3 如中喷射器模块针型阀调整后某喷射器流量仍偏小,可能该喷射器喷头有堵塞,应取出喷枪检查清理喷头;

4.4.4 拆除喷射器前应先冲洗管路喷枪,停运该喷射器,关闭气、水隔离门,必要时停运SNCR系统;

4.4.5 需要时可用弱酸如柠檬酸清洗雾化喷嘴上的浆状物,或者拆除外护管,用细金属丝或压缩空气清理雾化喷嘴。结浆严重时,可拆除整支喷枪,用盐酸清洗。

|